Jak udržet vaši dílnu čistou a organizovanou?

Od Ruiqifeng Aluminium (www.aluminium-artist.com)

-1 -

V mnoha společnostech,výrobní místoje nepořádek.

Manažeři s tím nemohou nic dělat, nebo to dokonce brát jako samozřejmost.

Proč nemůžeme zlepšit kvalitu našichproduktynebo služby?

Proč se vždy znovu a znovu zpožďuje termín dodání zákazníka?

Proč jsou náklady podniku vždy vysoké?

Protože správa podnikového webu je špinavá, chaotická, špatně způsobená.

Posouzení podnikového managementu je v pořádku, nejintuitivnějším a nejefektivnějším pozorováním je kontrola jeho pracoviště, dobré vedení webu musí být čisté a uspořádané.

Kvalita produktů z těchto podniků je zaručena, soudržnost a dostředivá síla personálu bude mnohem lepší než u podniků s chaosem ……

Ve skutečnosti je správa místa se spoustou věcí, ale základní prvky jsou pouze tři: pracovníci, věci, místa; podmínky na místě se neustále mění a jsou omezeny pouze na „dva proudy“: logistiku a tok informací.

Správci míst musí provést podrobnou analýzu a studii těchto tří prvků a dvou proudů, ze kterých mohou najít problémy, analyzovat příčiny a najít odpovědi k řešení problémů. Jednoduše je to:

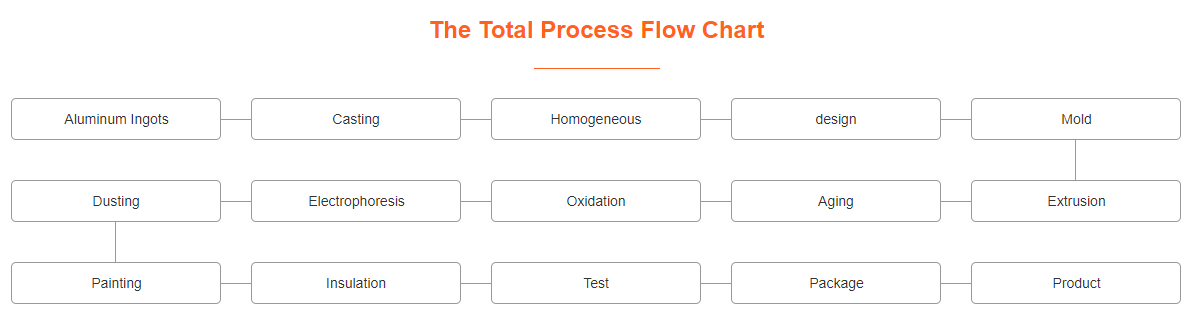

1# Zkontrolujte tok procesu

2# Vypočítejte montážní linku

3# Omezte akční prvky

4# Upravte půdorys

5# Snižte čas a prostor pro manipulaci

6# Zlepšete efektivitu lidí a strojů

7# Zkraťte klíčovou trasu

8# Zkontrolujte vizuální správu

9# Najděte hlavní příčinu problému

-2-

Pak může řízení chaosu vedení dílny začít z následujících aspektů.

Personální obsazení:Je k dispozici dostatečné vybavení, odpovídající úroveň managementu a řídící personál, všechny druhy výrobních pracovníků a související personál (plánovač výroby, zásobování, kontrola kvality, skladové hospodářství, technici, instalatéři a elektrikáři atd.) Je konfigurace rozumná?

Pracovní postup:Je zaveden pracovní postup (plánování výroby, proces nákupu, postupy a standardy kontroly kvality, metody řízení skladu atd., metody řízení staveniště)? Pracují všechna oddělení podle pracovního postupu?

Harmonogram objednávek:Je výrobní plán přiměřený a je výrobní kapacita bez odpovídajících opatření přetížena?

Řízení kvality:Existuje odpovídající písemná norma kvality a jsou pracovníci kvality důkladně prováděni podle normy při kontrole a výstupní kontrole? Zlepšil se problém včas?

Řízení výroby:Je návrh linie toku práce rozumný? Jsou požadavky na provoz jasné? Je plánování výroby dobře promyšlené? Dokáže nákup materiálu a příprava materiálu držet krok s potřebami výroby?

Vedení skladu má na starosti odborná osoba a materiálový účet je přehledný? Dokáže technický personál řešit dočasné problémy včas a efektivně?

Je výrobní místo organizované, je špinavé a neuspořádané? Nejsou vadné výrobky a dobré výrobky účinně rozlišeny, což způsobuje zmatek?

Pokud jde o správu zásob:následující postupy jsou pouze orientační.

-3-

1、Použijte ERP systém, který má systém řízení skladu.

Na základě aktuálních výrobních potřeb společnosti a výsledků zpětné vazby z různých oddělení, informační pracovníci společnosti neustále aktualizují ERP systém, když začínají používat původní verzi ERP. Celkový chod firmy může prezentovat každý subsystém.

Společnost má detailní data od příjmu objednávek přes výrobu, nákup, příjem, sešrotování, kompletaci a expedici atd. Všechna oddělení mohou v reálném čase znát stav zásob, množství výroby, nákupu a expedice.

MRP může přímo zahájit výrobní plán.

2、Správa oddílů dobrých a vadných produktů z výrobního místa do skladu.

3、Zaveďte jednotný kód materiálu.

4、Sklad je rozdělen do oblastí podle potřeby řízení klasifikace, karty závěsného účtu materiálu, přehledných podrobných záznamů a výstupů.

5、Materiály jsou baleny s pevnou kapacitou a množstvím, umístěny v pořádku, snadno se najdou a spočítají.

6、 Použití metody klasifikace ABC posiluje správu klíčových materiálů.

Skladník odpovídá za systém, vedoucí skladu přebírá plnou odpovědnost za materiálové rozdíly. (Inventarizace outsourcovaných produktů, které nejsou vyžadovány pro expedici, není normální, považuje se za odpovědnost kupujícího; inventura domácích polotovarů nezbytných pro expedici není normální, považuje se za odpovědnost plánovače), který je součástí systému řízení výkonnosti.

Kontaktujte náspokud potřebujete více informací.

Čas odeslání: 28. října 2022